- Назначение и устройство

- Виды запорной арматуры по сфере применения

- Вид арматуры по типу присоединения к системе

- Фланцевый тип присоединения

- Резьбовое соединение

- Соединение штуцерное

- Сварное соединение

- Запорная арматура для сливного бочка унитаза

- Классификация запорной арматуры по способу регулировки потока

- Характеристики кранов

- Вентили запорные

- Особенности заслонок

- Задвижки

- Материалы и комплектующие

- Маркировка запорной арматуры

Назначение и устройство

Основное назначение запорной арматуры – надёжно отключить участок трубопровода или связанных с ним иных трубопроводов и устройств от потока транспортируемой по ним среды, обеспечивая тем самым безопасность запланированных работ. Кроме отключения (отсечения) циркулирующей в системе среды, у арматуры имеются и иные предназначения. С её помощью можно регулировать, распределять, смешивать и удалять используемую среду.

В соответствии с конструкцией трубы, видом и параметрами потока среды подбираются необходимые запорные, регулирующие и сбросные устройства. Например, они должны соответствовать давлению в системе, виду и температуре среды, конструктивным особенностям трубопроводов (диаметру, типу соединений) и отвечать всем требованиям безопасности. По назначению запорные устройства делятся на несколько групп.

- Общего назначения. Применяется на водо- и паропроводах, в линиях газа городских сетей и отопительных системах.

- Специального назначения. Используется при высоком давлении, а также в случаях низких или высоких температур, токсичности, вязкости, коррозионной активности, радиоактивности и абразивности транспортируемых веществ.

- Целевая арматура. Предназначается для отдельных случаев, предусмотренных техническим регламентом.

- Сантехническая. Арматура небольших диаметров для бытовых устройств.

- Судовая. Ею оснащаются морские и речные суда, выпускаются с учётом специфических условий эксплуатации.

- Уникальная. Изготовляется по специальным заказам для промышленных и экспериментальных установок.

Имеются такие виды запорных устройств:

- задвижки с чугунными и стальными корпусами;

- запорные или запорно-регулирующие вентили;

- краны различных типов и устройств;

- дисковые затворы;

- регулирующая арматура;

- предохранительные и защитные изделия.

Все перечисленные запорные устройства схожи по конструкции. Они представляют собой герметически закрытый корпус с размещённым в нём запорным узлом. Этот узел должен герметично перекрывать трубопровод, на котором установлен, деля его на части – участки до задвижки по ходу среды и после неё. В состав запорного узла входят два основных рабочих элемента: седло и механизм запорного органа. Эти два устройства, соприкасаясь своими уплотнительными поверхностями, создают препятствие для движения используемой в трубопроводе среды. Кроме запорной части, арматура имеет детали соединения с трубопроводом: фланцы, патрубки с резьбой, гладкие патрубки для сварного соединения.

Виды запорной арматуры по сфере применения

Изготавливают запорную арматуру из чугуна, стали, меди и даже пластмассы если сами коммуникации пластиковые.

Классифицируют ее по разным признакам. В зависимости от сферы применения её классифицируют следующим образом:

- Промышленная. Эти устройства выпускают серийно и применяют в различных сферах. Они есть в водопроводных, отопительных, газопроводных системах, в паропроводах.

- Общепромышленная. Используют эту группу изделий в таких условиях, где эксплуатация происходит при высоком давлении, низких или высоких температурных режимах. Такую арматуру устанавливают на трубопроводах, перемещающих агрессивные, токсичные, радиоактивные среды. Это запорные изделия коррозионно-стойкие, фонтанные, криогенные, с обогревом, предназначенные для сыпучей среды.

- Специальная. Её конструируют и изготавливают по заданным техническим регламентам, т.е. по спецзаказу.

- Судовая. Используют в на судах морских и речных. К ней предъявляют повышенные требования: невосприимчивость к вибрации, определенный вес, повышенная надежность.

- Сантехническая. Это самая популярная и обширная группа изделий, которые есть в каждом доме. Устанавливают такую арматуру на самых разных коммуникациях, эксплуатируемых пользователями. Без неё не сможет функционировать сантехника, бытовые приборы. Характерная особенность — небольшие присоединительные диаметры. Управление в основном происходит вручную, исключение — газовые защитные клапаны и регуляторы давления.

- Уникальная. Изготавливают в основном для экспериментальных промышленных установок.

Вид арматуры по типу присоединения к системе

Тип присоединения — один из ключевых параметров при проектировании трубопроводной арматуры. Самыми популярными видами являются соединения:

- фланцевые;

- резьбовые муфтовые;

- штуцерные;

- приварные.

Для существующей трубопроводной магистрали этот вопрос не актуальный, поскольку вариантов нет, их диктует сама система.

Фланцевый тип присоединения

Вся арматура фланцевого типа различается по единственному признаку — форме фланцев. Они бывают круглыми, квадратными, треугольными. Два первых встречаются наиболее часто. Круглые фланцы универсальны, они подходят для любых давлений. Ограничением для применения квадратных фланцев является давление выше 20 атмосфер.

Присоединительные фланцы должны плотно прилегать к ответным фланцам на трубопроводе. Их стягивают болтами или шпильками. Для этого в обоих элементах есть отверстия. Для лучшего прижима крепеж затягивают гайками. Повышают герметичность прокладки, размещенные между фланцами. Это разъемное соединение, поэтому проблем при монтаже и демонтаже не возникает. К достоинствам изделий относят:

- прочность и надежность;

- стойкость к высокому давлению;

- хорошая герметичность.

Главные недостатки такого метода монтажа — возможное ослабление крепежа, внушительные габариты, немалая масса, высокая цена.

Изготавливают фланцы из стали либо чугуна — ковкого или серого. Ковкий чугун лучше, чем серый выдерживает большие температурные перепады и высокое давление. Литые стальные фланцы очень прочные, но на них негативно влияют пластические деформации.

Резьбовое соединение

Применяют этот тип присоединения для трубопроводов с наибольшим диаметром — до ДУ-50 и для давлений до 1,6 МПа. В этом случае резьба присутствует как на трубе, так и на арматуре. Даже если на трубопроводе резьбы нет, ее всегда можно нарезать. С одного конца арматуры этого типа имеется шестигранник для возможности применения разводного ключа для накручивания.

Резьбовые соединения бывают двух исполнений — с внутренней резьбой и внешней. С двух сторон изделия может быть разная резьба — внутренняя с одной и наружная с другой или идентичная с обеих сторон. Стандарты резьбы также встречаются разные.

Усиливают резьбовое соединение путем использования уплотнителей — льняной нити, ленты ФУМ, густых смазок. Такое соединение используют для монтажа самой разной запорной арматуры — клапанов, задвижек, разделителей потоков.

К плюсам резьбовых соединений причисляют отсутствие дополнительных элементов для установки, низкую цену, простоту монтажа и замены. Минус — непригодность для магистралей с высоким давлением.

Соединение штуцерное

Применяют этот тип для присоединения арматуры совсем малых диаметров — до ДУ-5. В этом случае присоединительный конец имеет внешнюю резьбу и прижимается к трубе накидной гайкой. Посредством штуцерного соединения в магистраль внедряют различные измерительные приборы.

Используют его для небольшого перечня специфических труб таких, как лабораторные.

Сварное соединение

Приварное соединение необходимо на тех магистралях, которые пропускают среды, опасные для здоровья. Здесь нужна идеальная герметичность, поскольку даже самые малейшие утечки недопустимы. Главное условие — сварочный шов не должен быть слабее стенки трубы.

Выполняют соединения двумя способами:

- Встык, когда сцепление для исключения перекоса деталей дополняют подкладным кольцом.

- В раструб. При этом сварочный шов находится на наружной стороне трубы.

Грамотное соединение сваркой является самым надежным, на 100% герметичным. Сварке предшествует подготовка концов трубы. К достоинствам приварного соединения относится низкая стоимость, незначительный вес, небольшие габариты.

Минусы проявляются в том, что использование такого способа соединения невозможно без привлечения квалифицированного персонала. Демонтаж арматуры очень трудоемкий.

Запорная арматура для сливного бочка унитаза

В быту очень часто приходится иметь дело с арматурой для сливного бочка унитаза. Более подробно о ней, её видах, правильной установке и регулировке можно узнать в отдельной статье: сливная арматура для бочка унитаза.

Классификация запорной арматуры по способу регулировки потока

В зависимости от того, как осуществляется управление потоком рабочей среды, запорную арматуру делят на такие типы:

- Краны.

- Запорные вентили.

- Заслонки.

- Задвижки.

Характеристики кранов

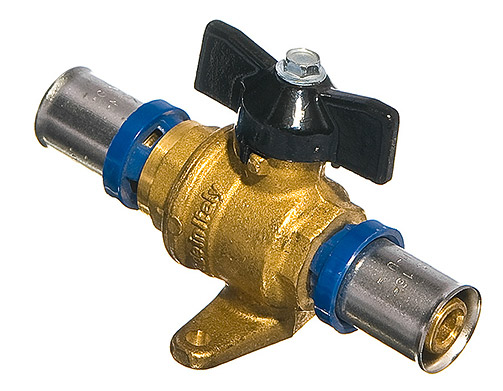

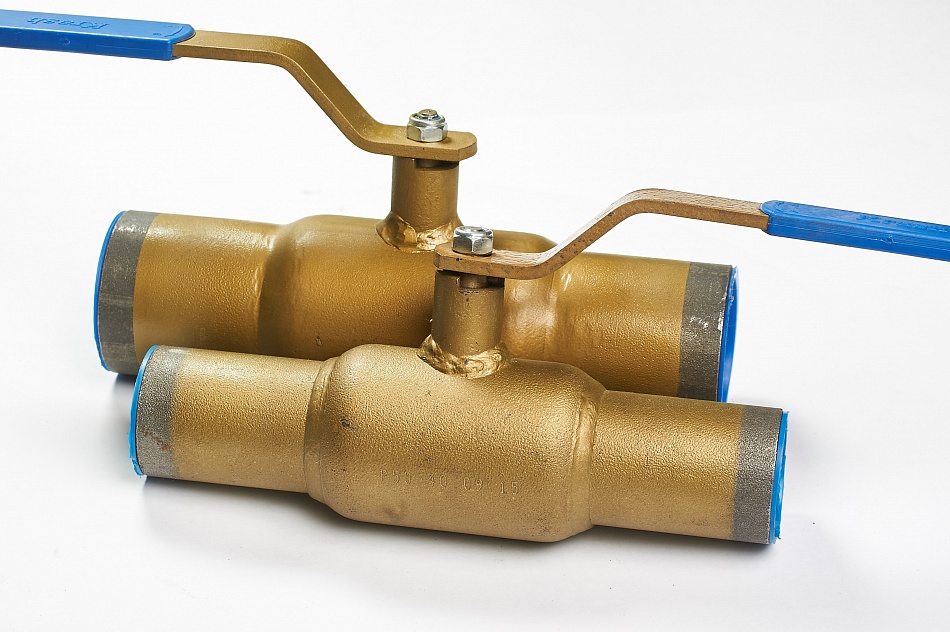

Они бывают шаровыми и пробковыми. Первые применяют в основном в бытовых трубопроводах. Вторые — в магистралях, транспортирующих нефтяные фракции, газ, воду. В первом случае элемент, отсекающий поток — шар, во втором — конус в форме пробки.

Конструкция запорного крана предельно проста. Основные детали — корпус и запирающий элемент. В зависимости от производительности арматура подразделяется на полнопроходную (90 – 100%), неполнопроходную (40 – 50%), стандартную (70 – 80%). Регулировку осуществляют посредством маховика или электропривода. Есть краны с дистанционным управлением.

Главный элемент шарового крана — запор, имеющий вид хромированного шара, вдоль одной его оси имеется отверстие. Расположен он между двумя уплотнительными кольцами (седлами) в центре корпуса. Параметры запора зависят от сечения трубы.

Открытие/закрытие происходит при смещении шарика из стали во время поворота рычага. Когда отверстие ориентировано по продольной линии трубы, осуществляется подача рабочей среды. При перпендикулярном положении отверстия поток перекрыт. В конструкции этой арматуры нет трущихся элементов, из-за чего потери воды незначительны.

Наиболее популярны краны шаровые латунные и стальные из стали углеродистой, нержавеющей и содержащей молибден. Есть шаровые краны пластиковые устойчивые к агрессивной химии. Герметичность у таких изделий низкая, они обладают повышенной чувствительностью к твердым включениям, находящимся в потоке и высокой температуре.

Внедряют их в системы как холодного, так и горячего водоснабжения, но с температурой не выше 65⁰. Краны из нержавейки встраивают в магистрали диаметром выше 50 мм. Предназначены изделия для функционирования в условиях высоких температур и давления. Для применения в быту эти краны слишком дорогие.

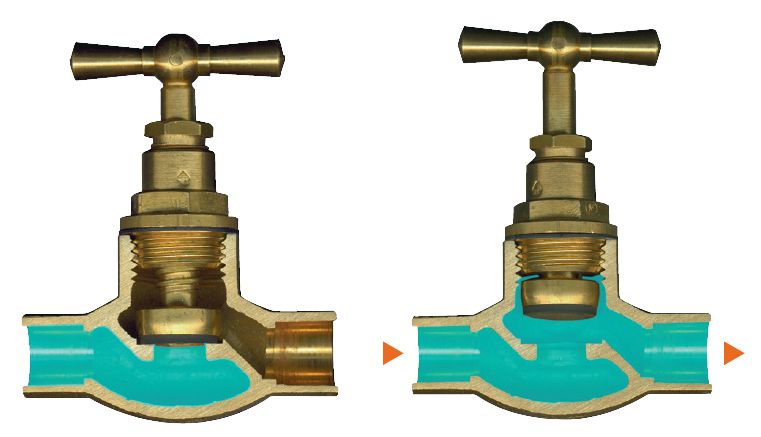

Вентили запорные

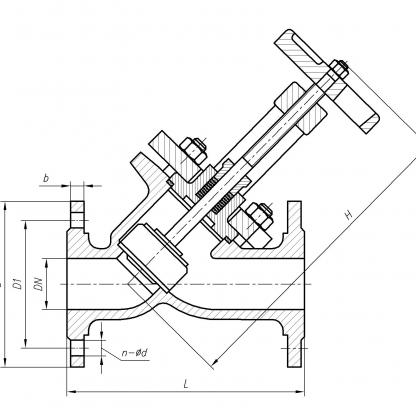

Это арматура, предназначенная как для перекрытия, так и для регулирования потока. Манипулируют ими посредством маховика или электропривода. Разные экземпляры предназначены для определенного температурного режима. Большие модели чаще всего бывают фланцевыми, а маленькие подсоединяют муфтами.

Вентилями поддерживают нужное давление в магистрали, а также смешивают жидкости в заданном соотношении. Запорный узел регулирует поток следующим образом:

- Маховик передает свои вращательные движения шпинделю.

- Он начинает перемещаться, совершая движения возвратно-поступательного характера.

Запускается шпиндель вручную, или посредством сервопривода. Самый популярный тип вентиля — проходной. Врезают его в ровные участки магистрали. Главный недостаток этого вида арматуры — немалое гидравлическое противодействие.

Прямоточные вентили этого недостатка лишены. Их устанавливают в зонах, где на его выходе нельзя уменьшать расход жидкой среды. Корпуса вентилей бывают чугунными, стальными, бронзовыми, латунными. Первые относятся к общетехнической запорной арматуре, подключаются посредством фланцев и муфт.

В высокотехнологичных процессах, где требования к рабочей среде особо жесткие, используют стальные вентили. Подключение у них фланцевое.

Вентили из бронзы и латуни нашли применение в водоснабжающих, отопительных системах зданий. Присоединяют их при помощи фланцев, путем приварки или муфтового соединения. Направление перемещения жидкости указано на корпусе. Регулируют поток посредством золотника, находящегося на штоке.

Особенности заслонок

Запорные элементы этого вида монтируют в системы с низким давлением, поскольку они не обеспечивают большую герметичность. Это магистрали канализационные и с химическими жидкостями. Подсоединяют заслонки при помощи фланцев или сварным способом. Запорной деталью является диск, крутящийся вокруг оси. Чаще всего корпус бывает чугунным, а диск — стальным.

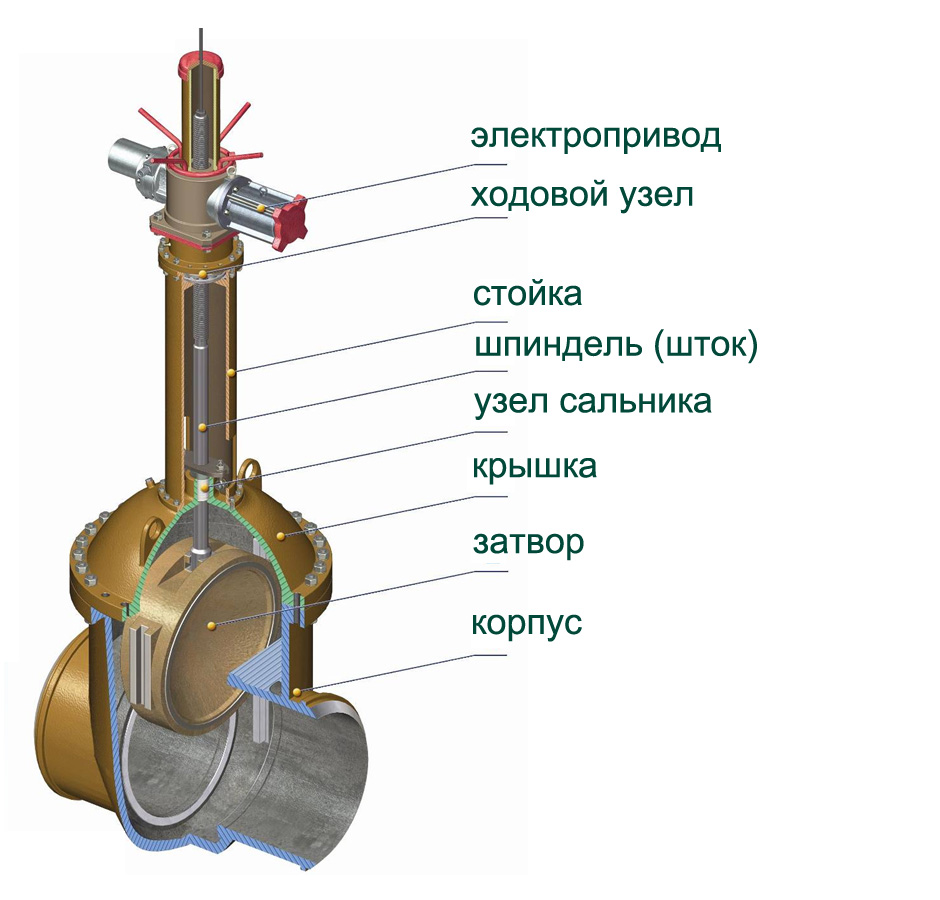

Задвижки

Эти запорные узлы представляют собой предельно простую конструкцию, перекрывающую свободное движение среды. Они выдерживают высокую температуру и давление. Применяют их в магистралях, пропускающих неагрессивные составы. Запорным элементом у них является клин, диск или лист. Он осуществляет движения возвратно-поступательные, вертикальные по отношению к оси движущейся лавины.

Делят задвижки на полнопроходные и усеченные. У первых диаметр седла и соответствующий параметр трубопровода одинаковы. Во вторых сечение седла меньше сечения трубы. Устанавливают эту запорную арматуру на магистрали, у которых присоединительный диаметр превышаем 50 мм. Поток в них необходимо перекрывать плавно, чтобы не спровоцировать гидравлический удар.

Преимущества задвижек перед другими видами аналогичных изделий в простоте конструкционного исполнения и обслуживания. Они обладают небольшими габаритами, малым сопротивлением. Производят их из чугуна, стали, цветных металлов. Управляют ими вручную, посредством гидро- или электропривода.

Материалы и комплектующие

Используемые материалы для изготовления запорной арматуры и комплектующих деталей должны соответствовать общим техническим условиям согласно стандартам Центрального конструкторского бюро арматуростроения (ЦКБА) «Арматура трубопроводная. Общие технические условия», введённым в действие с января 2006 года, а также действующим национальным стандартам и отраслевым ТУ. Главный критерий в выборе материала для корпуса любой арматуры – его прочность. Корпус является основой для установки в него всех других деталей. Это как фундамент в строительстве – несущая конструкция для целого здания.

Корпуса большинства трубопроводных запорных устройств изготавливают чугунными или стальными. Иногда применяются для этого и другие металлические материалы: в продаже встречаются бронзовые, медные, алюминиевые и латунные краны и вентили для бытовых устройств. Арматура из цветных металлов и их сплавов имеет хорошую особенность – она не подвержена коррозии и имеет хороший внешний вид.

Самый экономичный материал для арматуры – пластмасса, объединяющая под своим общим названием изделия из ПВХ (поливинилхлорида), полипропилена, полиэтилена и других искусственных сплавов пластического материала. Но такая арматура не может выдержать высокого давления и температур, так как не отличается прочностью. Но для труб небольшого диаметра и низких давлений это вполне подходящая альтернатива металлическим изделиям. Кроме дешевизны, трубопроводы и арматура из пластмассы ценны своей стойкостью к коррозии – главного бича однотипных устройств из стали.

Для литья корпусов арматуры применяют ковкий, серый или высокопрочный чугун в зависимости от области и условий применения конкретного изделия. Арматура с чугунным корпусом из-за своей хрупкости не применяется при высоких давлениях в трубопроводах, а также там, где возможно возникновение гидравлических ударов и резких перепадов температуры. В таких ситуациях чугунный корпус может просто лопнуть.

Стальные корпуса выполняются из различных марок стали: легированной, жаропрочной и углеродистой. Для изготовления корпусов арматуры, устанавливаемой на трубопроводах с агрессивными веществами или имеющей особо чистую рабочую среду, используют нержавеющую сталь с высокой стойкостью к коррозии. Корпуса из жаропрочной стали используются для арматуры, работающей в условиях повышенных температур рабочей среды. Использование того или иного материала, а также конструкция и тип фланца обусловлены рядом факторов, основные из которых следующие:

- условный диаметр трубопроводов;

- давление рабочей среды;

- направление потока;

- температурные условия.

Затвор арматуры нередко выполняется из того же материала, что и корпус, но чаще его изготовляют из другого металла, основываясь на высокой износоустойчивости и параметрах рабочей среды. Материал уплотняющих поверхностей должен обеспечивать герметичность и долговечность затвора.

Уплотнительным материалом служат:

- металлические изделия в виде колец, обладающие коррозионной устойчивостью, антифрикционными свойствами, хорошо обработанные (сталь, латунь, бронза, монель);

- наплавления из различных твёрдых сплавов: стеллит (сплав кобальта), сормайт (сплавы на основе железа);

- неметаллические изделия (резиновые и резинометаллические кольца, полимерные уплотнения);

- уплотняющие набивки из материала растительного происхождения (хлопковое и льняное волокно), талька, стекловолокна;

- фторопласт и графит для сальниковых уплотнений в условиях агрессивной и высокотемпературной рабочей среды;

- листовая резина, паранит и фторопласт для прокладок.

Чугунная и стальная арматура, снабжённая фланцами, имеет неоспоримые преимущества в части герметичности, ремонтопригодности и прочности трубопроводной сети по сравнению с бесфланцевой. Но масса и габариты такой арматуры иногда достигают больших величин (в тоннах и нескольких метрах соответственно). К этому ещё нужно прибавить управляющие устройства (ручной маховик, электропривод или пневмопривод, навешиваемые на арматуру). Фланцы приводят к повышенным показателям расхода металла и трудоёмкости при их изготовлении.

Маркировка запорной арматуры

Вся запорная арматура должна соответствовать ГОСТ и иметь маркировку, в которой говорится о производителе изделия, материале корпуса, Ду, направлении потока рабочей среды, указаны рабочие размеры.

Маркировка наносится на корпус изделия одним из трех методов: клеймением, штамповкой, гравировкой. Например, расшифруем маркировку 15кч916бр.

- 15 — обозначение клапана.

- Кч — ковкий чугун (обозначение материала).

- 9 — привод (электрический).

- 16 — тип конструкции (размеры указываются в соответствующем каталоге).

- Бр — бронзовые уплотнения.

Маркировка выполняется в соответствии с ГОСТ 4666-75.

Источники: